Mendeteksi Pemborosan Energi Tersembunyi dengan Data Logger: 7 Peluang Penghematan Biaya

Pendahuluan:

Kinerja energi yang efisien dimulai dari sumber data yang akurat dan analisis yang terpercaya. Namun, sistem metering yang kompleks sering kali memerlukan biaya tinggi untuk pemasangan, pengoperasian, dan pemeliharaan.

Sebagai solusi hemat biaya, data logger hadir sebagai perangkat pengukuran dan pencatatan yang sederhana namun tangguh. Alat ini membantu perusahaan mengidentifikasi pemborosan energi dan mengurangi biaya operasional secara signifikan. Langkah pertama dalam efisiensi energi adalah mengetahui di mana energi terbuang.

Memanfaatkan Data Interval Permintaan Listrik untuk Efisiensi Energi

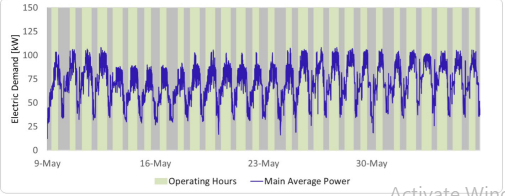

Tagihan listrik dari utilitas biasanya mencatat konsumsi energi selama periode sekitar 30 hari. Meskipun ini adalah informasi penting, data ini hanya memberikan gambaran umum. Untuk analisis energi yang lebih mendalam, Anda juga perlu memahami beban listrik rata-rata dalam setiap interval permintaan (misalnya setiap 15, 30, atau 60 menit).

Data interval permintaan ini sangat berguna untuk memahami pola pemakaian listrik dan menemukan peluang penghematan energi yang tersembunyi. Data ini biasanya bisa Anda dapatkan langsung dari perusahaan utilitas setempat, atau dengan menggunakan data logger arus listrik yang sederhana.

Cara Mengukur Data Interval Permintaan

Untuk mencatat data interval permintaan secara efisien, cukup ukur satu fase listrik dan gunakan asumsi berikut:

- Sirkuit 3-fase seimbang

- Tegangan jalur nominal

- Faktor daya 90%

- Rumus daya nyata rata-rata (kW):

1.732 × tegangan jalur × arus rata-rata × faktor daya / 1000

Langkah-langkah untuk Mendapatkan Data yang Akurat:

Hitung faktor koreksi berdasarkan perbandingan tersebut. Gunakan faktor ini untuk menghitung data berikutnya agar hasil lebih akurat. Koreksi ini mempertimbangkan variasi tegangan sebenarnya, ketidakseimbangan fase, faktor daya aktual, dan potensi kesalahan pengukuran.

Kumpulkan data selama satu siklus tagihan penuh dan bandingkan energi nyata (kWh) dari tagihan listrik dengan data yang tercatat dari logger. Perbedaan kecil wajar terjadi karena asumsi yang disederhanakan.

Mengungkap Beban Tetap yang Boros Energi

Data interval permintaan menunjukkan bahwa beban listrik fasilitas memiliki pola harian yang konsisten. Meskipun beban puncak mencapai sekitar 100 kW, beban listrik jarang turun di bawah 25 kW. Inilah yang disebut sebagai “fixed load” atau beban tetap—jumlah daya listrik yang digunakan terus-menerus, terlepas dari waktu atau aktivitas yang berlangsung di fasilitas.

Mengapa Beban Tetap Penting?

Mengetahui komponen utama dari beban tetap sangatlah penting. Pertanyaannya adalah:

Peralatan apa saja yang menyumbang beban tetap ini?

Dengan memahami hal ini, Anda bisa mengidentifikasi penggunaan energi yang tidak efisien.

Gunakan Data Logger untuk Mengukur Beban Tetap

Dengan data logger portabel, Anda dapat membuat grafik seperti contoh di bawah ini untuk:

- Memetakan beban tetap

- Mengidentifikasi peralatan yang menyala terus-menerus

- Menentukan beban yang sebenarnya bisa dimatikan saat tidak digunakan

Ini adalah langkah efektif untuk mengurangi konsumsi listrik tanpa harus berinvestasi besar pada peralatan baru.

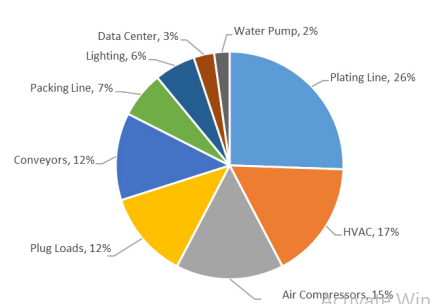

Kontrol Kompresor Udara yang Tidak Efisien

Udara terkompresi merupakan cara praktis untuk menyalurkan energi ke peralatan industri dan memiliki banyak manfaat lainnya. Namun sayangnya, sistem ini sangat tidak efisien dan boros energi.

Hanya 10% Energi yang Digunakan Secara Efektif

Fakta mengejutkan: kurang dari 10% energi input benar-benar digunakan untuk pekerjaan yang berguna. Sisanya, sekitar 70% energi berubah menjadi panas di kompresor itu sendiri. Ini artinya, sebagian besar energi listrik yang digunakan sebenarnya terbuang percuma.

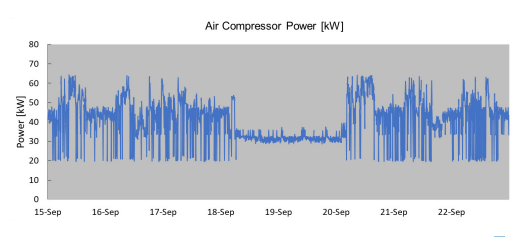

Pentingnya Sistem Kontrol Kompresor Udara

Salah satu aspek penting dalam sistem udara terkompresi adalah kontrol kompresor. Jika fasilitas Anda menggunakan lebih dari satu kompresor udara, maka sangat penting untuk memahami bagaimana beban kerja dibagi di antara mesin-mesin tersebut.

Permintaan udara di dalam pabrik berubah-ubah, dan hampir tidak pernah persis sama dengan kapasitas maksimum kompresor. Akibatnya, satu atau lebih kompresor sering kali harus beroperasi di bawah kapasitas maksimal (kurang dari 100%), yang mengakibatkan inefisiensi tambahan dan pemborosan energi.

Metode paling efisien untuk membagi beban kerja kompresor udara adalah dengan menjadikan semua kompresor (kecuali satu) sebagai “base load” atau beban dasar. Kompresor yang tersisa ditetapkan sebagai “kompresor ayun” (swing machine).

Apa Itu Kompresor Ayun?

Kompresor ayun berfungsi untuk menjaga tekanan sistem tetap stabil dengan menyesuaikan output sesuai kebutuhan. Sementara itu, kompresor lainnya bekerja pada output konstan pada titik efisiensi maksimalnya, atau berhenti beroperasi jika tidak dibutuhkan.

Dengan strategi ini, sistem udara terkompresi akan:

Menjaga kestabilan tekanan udara di seluruh fasilitas

Mengurangi konsumsi energi yang tidak efisien

Meminimalkan keausan pada semua unit kompresor

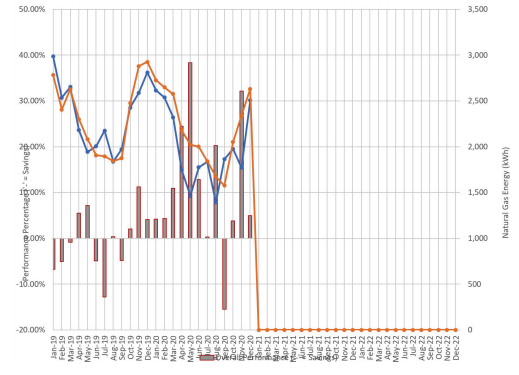

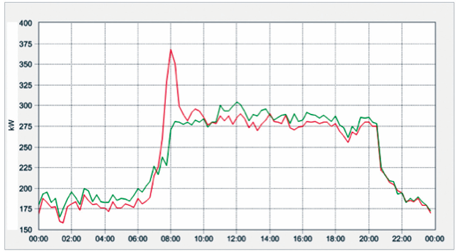

Dalam sistem manajemen energi formal, digunakan Energy Performance Indicators (EnPI) atau Indikator Kinerja Energi untuk mengelola kinerja energi berdasarkan pengecualian (by exception). EnPI menunjukkan kepada manajemen bagaimana kinerja energi aktual dibandingkan dengan target atau ekspektasi.

Contoh EnPI Tingkat Tinggi

Di tingkat paling atas, EnPI bulanan dapat berupa:

- Total konsumsi energi listrik dan gas [MWh]

Jika EnPI sesuai ekspektasi (berada di garis tengah), tidak perlu tindakan tambahan.

Penyesuaian Berdasarkan Faktor Eksternal

Agar analisis lebih akurat, total energi sering disesuaikan dengan:

- Kondisi cuaca aktual

- Tingkat produksi bulan tersebut

Tujuannya adalah menghindari analisis yang keliru akibat variasi yang sebenarnya wajar karena perubahan cuaca atau volume produksi.

Apa yang Terjadi Jika EnPI Tidak Sesuai?

Ketika EnPI menyimpang dari garis tengah, menandakan adanya masalah. Pihak manajemen akan:

- Meminta penjelasan penyebab penyimpangan

- Menuntut rencana aksi untuk mengembalikan efisiensi energi

Solusi: Gunakan Data Logger

Langkah selanjutnya adalah menggunakan data logger portabel untuk memantau peralatan secara individu, seperti:

Peralatan proses produksi

Motor listrik besar

Kompresor udara

Jika Anda mengoperasikan sistem air dingin dengan pendinginan evaporatif, penting untuk menyelidiki suhu air masuk kondensor dan bagaimana suhu ini berubah mengikuti kondisi cuaca. Penggunaan portable data logger dapat membantu memantau suhu air sekaligus suhu lingkungan dan kelembapan relatif secara akurat.

Jika suhu air masuk kondensor tetap konstan meskipun cuaca berubah, Anda berpotensi membuang energi karena mengoperasikan sistem dengan tekanan kepala tetap (fixed head pressure). Suhu kondensor memiliki pengaruh besar terhadap efisiensi pendingin udara, karena menentukan tekanan kepala dan daya kompresor.

Saat menggunakan pendinginan evaporatif, operator disarankan untuk mengatur suhu air masuk kondensor 5°F lebih tinggi dari suhu bola basah lingkungan (ambient wet-bulb temperature). Pengaturan ini dapat menghemat konsumsi listrik sebesar 2–8% jika dilakukan secara manual, dan 4–20% jika diatur secara otomatis menggunakan kontroler elektronik.

Secara praktis, hal ini berarti menurunkan suhu air kondensor sebisa mungkin sesuai dengan kondisi suhu udara dan kelembapan di luar ruangan untuk meningkatkan efisiensi sistem.

Sebuah mesin berkecepatan tinggi yang berfungsi untuk menempelkan label pada kaleng sup mengalami gangguan. Untuk memenuhi target produksi, sangat penting agar mesin tersebut segera berfungsi dengan baik. Operator menduga bahwa meningkatkan tekanan udara terkompresi akan membantu, sehingga tekanan udara di seluruh pabrik dinaikkan sebesar 5 psi.

Namun, masalah tetap terjadi. Sejumlah perubahan lain pun dilakukan, termasuk pada pencahayaan, sistem HVAC, dan sebagainya—hingga akhirnya mesin kembali berfungsi dengan normal.

Di banyak pabrik, cerita biasanya berakhir di sini. Masalah dianggap “selesai”. Namun kenyataannya, meskipun masalah jangka pendek telah teratasi, perubahan sementara tersebut kini menjadi permanen dan bisa berdampak negatif—seperti meningkatnya biaya operasional akibat konsumsi energi yang lebih tinggi.

Bayangkan Anda mengemudi dari New York ke Seattle tanpa speedometer yang berfungsi. Tiga minggu setelah tiba di Seattle, Anda menerima beberapa surat tilang dan denda sebesar $1.000 karena melampaui batas kecepatan di Iowa, South Dakota, dan Wyoming. Nilai dari informasi kecepatan secara real-time menjadi jelas—Anda mungkin bisa menghindari pelanggaran tersebut, atau setidaknya tahu kapan dan di mana pelanggaran terjadi.

Hal yang sama berlaku untuk penggunaan listrik di sektor komersial dan industri.

Sebagian besar tarif listrik komersial dan industri mencakup biaya energi (¢/kWh) dan biaya daya puncak (demand) dalam satuan $/kW. Namun banyak pengguna tidak mengetahui kapan beban puncak terjadi, atau peralatan listrik mana yang menyebabkannya.

Pemantauan beban listrik rata-rata (dalam satuan kW) setiap 15 menit sangat berguna untuk mengurangi biaya daya puncak (demand charge). Dengan data real-time, pengguna dapat mengidentifikasi sumber beban tinggi dan mengambil langkah efisiensi energi secara lebih tepat waktu.

Banyak fasilitas industri menggunakan chiller untuk menyediakan air dingin bersuhu antara 4°C hingga 10°C (40°F hingga 50°F) guna mendukung proses manufaktur dan pendinginan ruangan. Sistem ini memerlukan komponen utama seperti kompresor refrigerasi, evaporator, kondensor, menara pendingin, pompa, dan peralatan lainnya. Dari semua komponen tersebut, kompresor refrigerasi adalah konsumen energi terbesar.

Namun, pada waktu-waktu tertentu dalam setahun, udara luar yang sejuk dan/atau kelembapan rendah memungkinkan pelepasan panas langsung ke lingkungan tanpa menggunakan kompresor. Proses ini disebut free cooling, dan sayangnya banyak fasilitas gagal memanfaatkan peluang ini untuk mengurangi biaya energi pendinginan hingga 75%.

Investasi Perlu, Tapi Penghematan Bisa Sangat Besar

Free cooling memang membutuhkan investasi awal, seperti pemasangan heat exchanger dan sistem kontrol tambahan. Namun dalam banyak kasus, penghematan energi yang didapat bisa dengan mudah mengganti biaya investasi tersebut.

Cara Menghitung Potensi Penghematan Free Cooling

- Gunakan data logger untuk mencatat arus beban pada satu fasa setiap kompresor chiller, setiap menit, selama satu minggu.

- Hitung energi listrik per jam dengan rumus: graphqlCopyEdit

Input Energi [kWh] = 1,732 × Tegangan jalur (V) × Arus beban rata-rata (A) × 0,86 ÷ 1000 - Masukkan data ke dalam spreadsheet dan gunakan biaya listrik rata-rata [$/kWh] untuk menghitung biaya operasional per jam [$ per jam].

- Gunakan data cuaca historis untuk mengetahui berapa jam per tahun suhu udara luar di bawah 8°C (46°F).

- Kalikan jumlah jam tersebut dengan biaya operasional per jam, kemudian dikalikan 0,75 untuk menghitung nilai tahunan potensi penghematan dari free cooling.

Kesimpulan:

Mengoptimalkan sistem pendingin dengan teknologi free cooling dapat menjadi strategi hemat energi yang signifikan bagi industri. Dengan analisis data sederhana dan sedikit investasi pada peralatan tambahan, fasilitas dapat secara substansial mengurangi biaya listrik chiller tahunan.

Tentang Improv Engineers

Setiap tahunnya, dunia bisnis membuang miliaran dolar untuk energi yang seharusnya bisa diinvestasikan pada pengembangan sumber daya manusia dan produk masa depan. Selain itu, emisi karbon yang dihasilkan dari pemborosan energi ini tidak berkelanjutan dan berdampak serius bagi lingkungan.

Improvineering™ adalah penerapan prinsip improvisasi dalam praktik rekayasa teknik—sebuah pendekatan inovatif untuk mengatasi pemborosan energi dan menciptakan solusi yang berdampak nyata.

Kami akan membantu Anda menyusun strategi dan mengambil tindakan nyata untuk menghentikan pemborosan energi, mengurangi biaya operasional, dan melindungi masa depan bisnis Anda.

Improv Engineers adalah perusahaan manajemen energi yang melayani klien komersial dan industri di kawasan Amerika dan Eropa.

Kami menggunakan portable data logger sebagai alat diagnostik sederhana—seperti stetoskop—yang memungkinkan pengumpulan data kinerja energi secara cepat, akurat, dan hemat biaya.

Onset adalah penyedia terkemuka solusi data logger dan sistem pemantauan yang digunakan untuk mengukur, merekam, dan mengelola data guna meningkatkan kualitas lingkungan, menghemat energi, dan menjaga kualitas produk yang sensitif terhadap suhu.

Berlokasi di Cape Cod, Massachusetts, Onset telah merancang dan memproduksi seluruh produknya secara lokal sejak didirikan pada tahun 1981.

Kunjungi situs resmi Onset: www.onsetcomp.com